Jak sztuczna inteligencja zwiększa efektywność utrzymania ruchu w zakładach przemysłowych?

AI monitoruje parametry maszyn w czasie rzeczywistym.

Firmy przemysłowe wdrażają AI do ciągłego nadzoru urządzeń. Dlatego systemy zbierają dane o temperaturze i drganiach. Sztuczna inteligencja analizuje te informacje natychmiast. Ponadto wykrywa nieprawidłowości jak przeciążenia. Użytkownicy otrzymują alerty o potencjalnych problemach. W efekcie planują interwencje z wyprzedzeniem.

Studio TCS.net integruje AI z czujnikami IoT. Program przetwarza dane z maszyn. Jednak tradycyjne metody nie oferują takiej precyzji. Następnie algorytmy identyfikują wczesne oznaki awarii. To minimalizuje przestoje. Firmy oszczędzają na nieplanowanych naprawach.

AI optymalizuje procesy produkcyjne. System śledzi ciśnienie i wydajność. Ponadto sugeruje korekty ustawień. W efekcie zużycie energii spada. Pracownicy skupiają się na kluczowych zadaniach. Dlatego efektywność operacyjna rośnie znacząco.

Systemy AI przewidują awarie i minimalizują koszty napraw.

Sztuczna inteligencja analizuje dane historyczne. Dlatego Studio TCS.net prognozuje usterki maszyn. Algorytmy uczą się wzorców pracy. Ponadto wykrywają spadki wydajności. Firmy planują wymiany podzespołów. W efekcie koszty związane z przestojami maleją.

Program monitoruje układy chłodzenia. Użytkownicy otrzymują powiadomienia o problemach. Jednak bez AI naprawy bywają reaktywne. Następnie system optymalizuje harmonogramy serwisowe. To redukuje niepotrzebne interwencje. Firmy zyskują na efektywności finansowej.

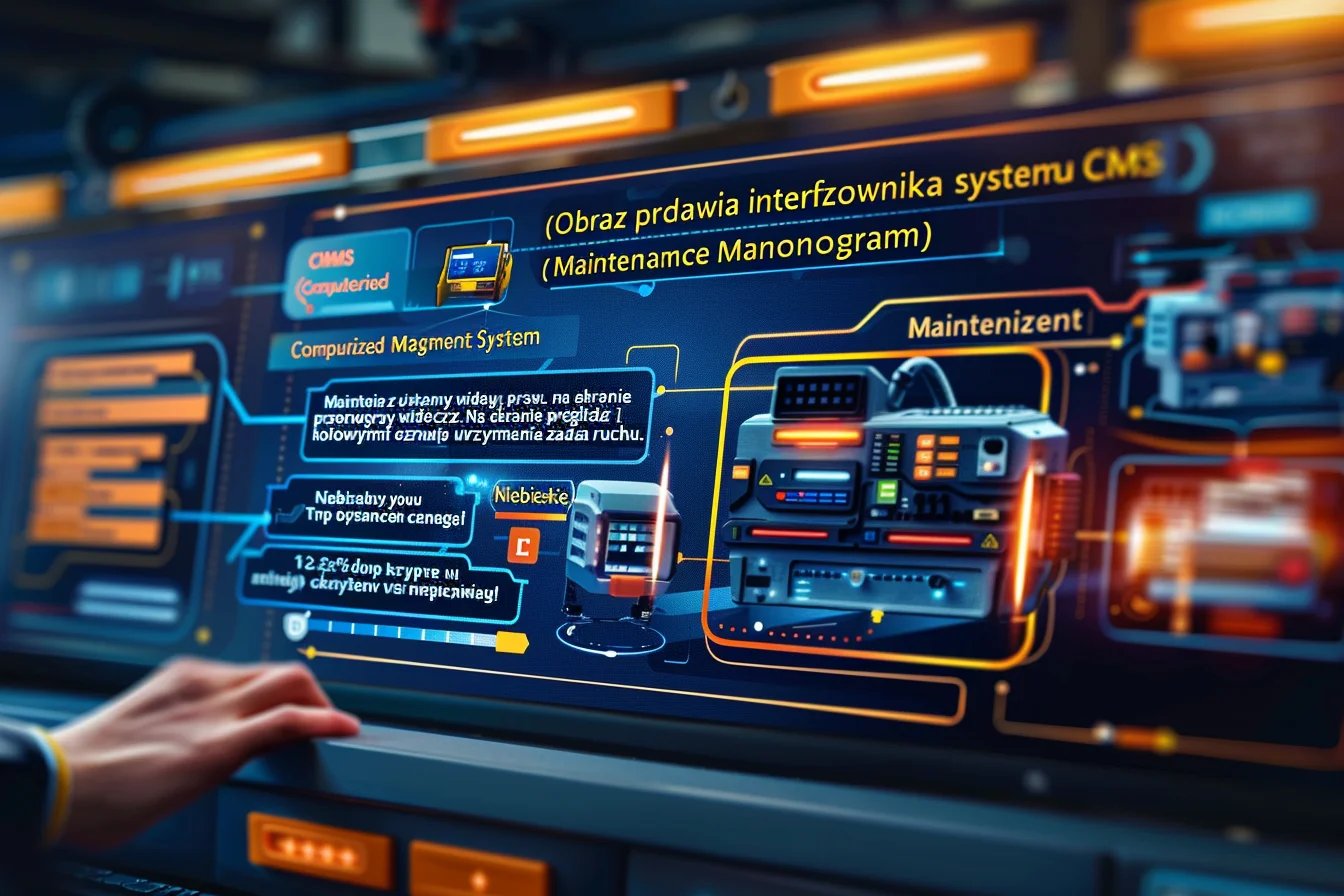

AI integruje się z CMMS w Studio TCS.net. Technicy dostają szczegółowe raporty. Ponadto narzędzie automatyzuje zlecenia. W efekcie procesy stają się płynne. Pracownicy unikają kosztownych błędów. Dlatego inwestycja w AI przynosi szybki zwrot.

AI wspiera proaktywne zarządzanie zasobami przemysłowymi.

Sztuczna inteligencja gromadzi informacje o pracy maszyn. Dlatego firmy analizują parametry jak drgania. System wykrywa nieprawidłowości wcześnie. Ponadto planuje konserwację. Użytkownicy minimalizują ryzyka awarii. W efekcie produkcja pozostaje ciągła.

Studio TCS.net oferuje moduły AI do optymalizacji. Program uczy się z danych rzeczywistych. Jednak manualne metody są mniej dokładne. Następnie algorytmy sugerują działania prewencyjne. To zwiększa żywotność urządzeń. Firmy redukują straty operacyjne.

AI umożliwia skalowanie monitoringu. Pracownicy nadzorują wiele maszyn jednocześnie. Ponadto system integruje się z innymi narzędziami. W efekcie zarządzanie staje się kompleksowe. Zespoły osiągają wyższą efektywność. Dlatego AI rewolucjonizuje utrzymanie ruchu.

-

Jak sztuczna inteligencja wspiera utrzymanie ruchu?

Czy wiesz, że większość awarii maszyn można przewidzieć, zanim one wystąpią? Tradycyjne metody serwisowania ustępują miejsca rozwiązaniom opartym na danych. W dobie Przemysłu 4.0 sztuczna inteligencja staje się kluczowym sojusznikiem inżynierów utrzymania ruchu, pozwalając przejść od kosztownych napraw reaktywnych do…

-

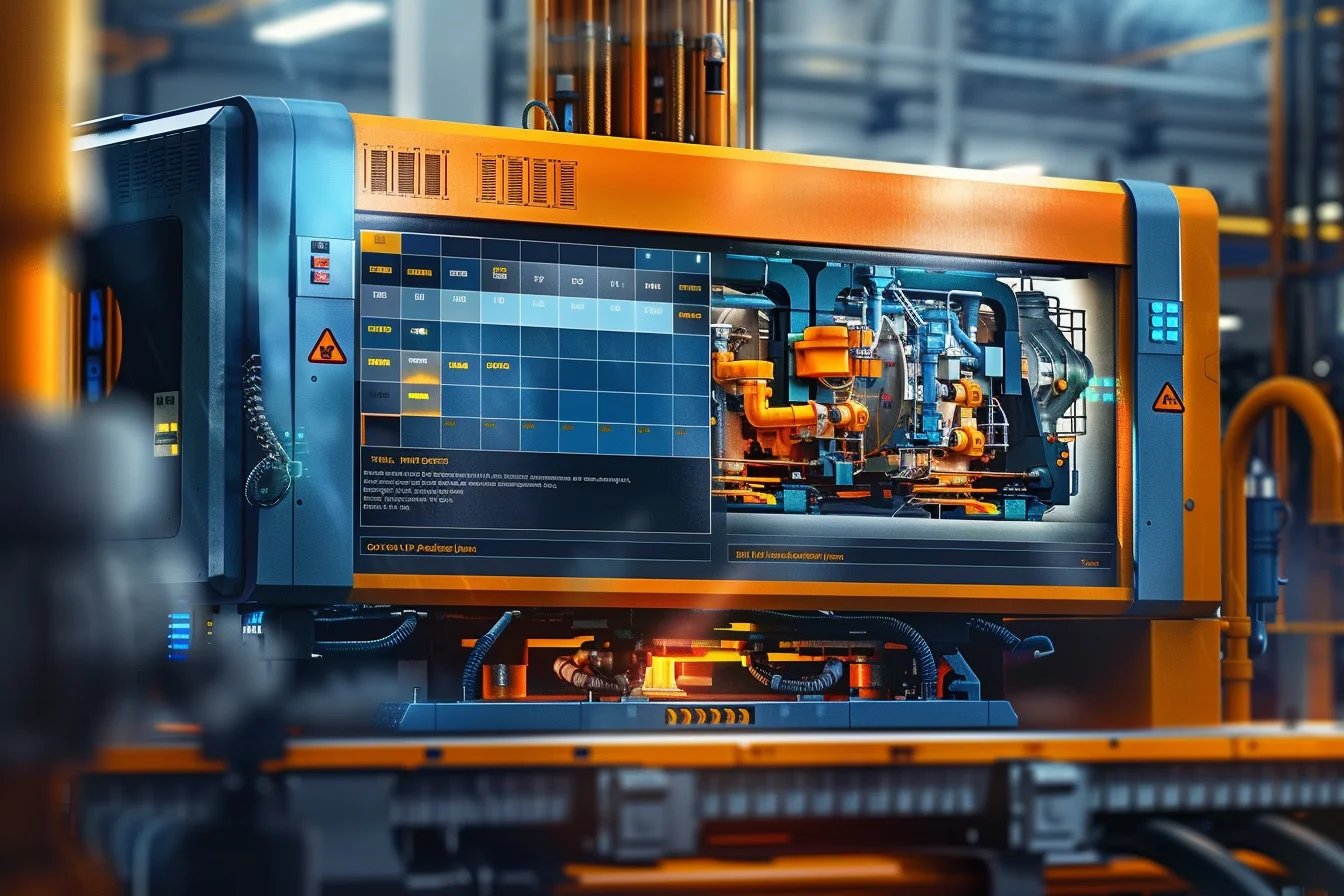

CMMS jako narzędzie do optymalizacji kosztów utrzymania sprzętu

Nasz system CMMS to narzędzie do optymalizacji kosztów utrzymania sprzętu. Analiza danych z napraw i przeglądów pozwala ograniczyć zbędne wydatki i zidentyfikować sprzęt do wymiany. Wdróż go, aby wspierać strategiczne zarządzanie budżetem, co przełoży się na realne oszczędności.

-

Program do obsługi BHP w firmie

Zarządzanie bezpieczeństwem i higieną pracy staje się prostsze dzięki modułowi BHP w systemie CMMS. Rozwiązanie to integruje dane o pracownikach, sprzęcie i incydentach, co pozwala na błyskawiczne generowanie raportów dla organów kontrolnych oraz realną poprawę bezpieczeństwa w zakładzie.

Dlaczego Studio TCS.net z AI minimalizuje przestoje w zakładach wydobywczych?

Systemy monitorujące AI śledzą kluczowe parametry urządzeń.

Zakłady wydobywcze korzystają z AI do nadzoru maszyn. Dlatego Studio TCS.net zbiera dane o ciśnieniu i temperaturze. Sztuczna inteligencja analizuje je na bieżąco. Ponadto wykrywa problemy z chłodzeniem. Użytkownicy planują naprawy. W efekcie przestoje stają się rzadsze.

Program integruje czujniki do ciągłego monitoringu. Firmy unikają nieplanowanych awarii. Jednak bez AI reakcje bywają opóźnione. Następnie system generuje alerty. To pozwala na szybką interwencję. Dlatego koszty napraw spadają znacząco.

AI optymalizuje pracę w trudnych warunkach. Pracownicy śledzą drgania urządzeń. Ponadto narzędzie prognozuje zużycie. W efekcie zasoby są lepiej zarządzane. Zespoły zyskują na bezpieczeństwie. Dlatego Studio TCS.net staje się niezbędnym narzędziem.

AI umożliwia wczesne wykrywanie nieprawidłowości w maszynach.

Sztuczna inteligencja przetwarza ogromne ilości danych. Dlatego Studio TCS.net identyfikuje przeciążenia szybko. System analizuje spadki wydajności. Ponadto sygnalizuje problemy. Firmy podejmują działania prewencyjne. W efekcie efektywność procesów wzrasta.

Program uczy się normalnych wzorców pracy. Użytkownicy otrzymują precyzyjne diagnozy. Jednak tradycyjne metody polegają na inspekcjach. Następnie AI automatyzuje analizy. To oszczędza czas zespołu. Firmy minimalizują ryzyka operacyjne.

AI wspiera integrację z systemami wydobywczymi. Pracownicy monitorują wiele parametrów. Ponadto narzędzie optymalizuje konserwację. W efekcie żywotność maszyn rośnie. Zespoły działają proaktywnie. Dlatego przewaga konkurencyjna staje się realna.

Studio TCS.net z AI optymalizuje planowanie konserwacji i napraw.

Sztuczna inteligencja planuje serwisy na podstawie danych. Dlatego system w Studio TCS.net generuje harmonogramy. Algorytmy przewidują potrzeby. Ponadto minimalizują przestoje. Użytkownicy zamawiają części z wyprzedzeniem. W efekcie koszty operacyjne maleją.

Program analizuje historię pracy maszyn. Firmy unikają niepotrzebnych interwencji. Jednak bez AI planowanie jest chaotyczne. Następnie AI sugeruje optymalne działania. To zwiększa efektywność. Zespoły oszczędzają zasoby.

AI integruje moduły monitoringu. Pracownicy dostają kompleksowe raporty. Ponadto narzędzie automatyzuje zlecenia. W efekcie procesy stają się wydajne. Firmy zyskują na ciągłości produkcji. Dlatego wdrożenie AI zmienia zakład na lepsze.

AI redukuje koszty związane z przestojami i naprawami.

Sztuczna inteligencja przewiduje awarie z wyprzedzeniem. Dlatego Studio TCS.net minimalizuje nieplanowane przestoje. System analizuje dane o drganiach. Ponadto wykrywa wczesne oznaki. Firmy planują naprawy efektywnie. W efekcie oszczędności rosną.

Program optymalizuje użycie maszyn. Użytkownicy unikają kosztownych błędów. Jednak reaktywne podejście generuje straty. Następnie AI prognozuje zużycie podzespołów. To redukuje wydatki. Zespoły działają sprawniej.

AI wspiera zrównoważony rozwój. Firmy minimalizują odpady. Ponadto narzędzie zwiększa bezpieczeństwo. W efekcie rentowność wzrasta. Pracownicy zyskują na efektywności. Dlatego AI staje się kluczowym elementem w przemyśle.

-

Utrzymanie ruchu aplikacja

Mobilne utrzymanie ruchu staje się standardem dzięki systemowi CMMS, który pozwala na ewidencję sprzętu i zgłaszanie awarii bezpośrednio z hali produkcyjnej.

-

Sztuczna inteligencja rewolucjonizuje utrzymanie ruchu

Sztuczna inteligencja rewolucjonizuje utrzymanie ruchu, umożliwiając proaktywne podejście do serwisów. Nasz system Studio TCS.net wykorzystuje zaawansowane algorytmy AI, które uczą się na podstawie danych historycznych. Dzięki temu możesz przewidywać awarie, optymalnie planować przeglądy i naprawy, a tym samym zyskać realną…

-

Systemy utrzymania ruchu

Efektywne utrzymanie ruchu to serce produkcji. Nasz system CMMS pozwala na pełną kontrolę nad parkiem maszynowym i harmonogramem prac serwisowych.

-

Mobilny dostęp do CMMS, czyli jak smartfon zmienia warsztat?

Zapomnij o ręcznym przepisywaniu protokołów i powrotach do biura. Mobilny system CMMS pozwala na błyskawiczne zgłaszanie awarii i ewidencję sprzętu za pomocą smartfona, co zwiększa efektywność warsztatu nawet o kilkadziesiąt procent.

-

Jak układy sensoryczne rewolucjonizują monitorowanie w Przemyśle 4.0?

Układy sensoryczne rewolucjonizują monitorowanie w Przemyśle 4.0, ponieważ umożliwiają ciągłe zbieranie i analizę danych o stanie maszyn w czasie rzeczywistym. Dzięki temu firmy mogą przewidywać awarie, optymalizować konserwację i minimalizować przestoje, co prowadzi do znacznego obniżenia kosztów. Studio TCS.net wykorzystuje…

-

Jak sztuczna inteligencja optymalizuje zużycie energii w systemach technicznych?

Inteligentne systemy techniczne wykorzystują sztuczną inteligencję do optymalizacji procesów. Dzięki temu monitorujesz zużycie energii w czasie rzeczywistym, co pozwala na natychmiastowe wykrywanie nieefektywności. W rezultacie możesz szybko reagować i zmniejszać marnotrawstwo, co obniża koszty.

-

Diagnozowanie maszyn z wykorzystaniem AI

Sztuczna inteligencja rewolucjonizuje utrzymanie ruchu, umożliwiając proaktywne podejście do serwisów. Nasz system Studio TCS.net wykorzystuje zaawansowane algorytmy AI, które uczą się na podstawie danych historycznych. Dzięki temu możesz przewidywać awarie, optymalnie planować przeglądy i naprawy, a tym samym zyskać realną…

Jakie algorytmy sztucznej inteligencji najczęściej stosuje się w utrzymaniu ruchu?

Uczenie maszynowe umożliwia przewidywanie awarii maszyn.

Przedsiębiorstwa przemysłowe coraz częściej wdrażają uczenie maszynowe w systemach CMMS. Dlatego algorytmy analizują dane historyczne z czujników. Systemy te uczą się wzorców normalnej pracy urządzeń. Ponadto wykrywają anomalie wskazujące na problemy. Użytkownicy otrzymują alerty o potencjalnych usterkach. W efekcie firmy planują konserwacje z wyprzedzeniem.

Studio TCS.net wykorzystuje uczenie maszynowe do optymalizacji procesów. Program przetwarza parametry jak temperatura i drgania. Jednak bez takich algorytmów awarie zdarzają się niespodziewanie. Następnie system generuje prognozy na podstawie trendów. To minimalizuje przestoje produkcyjne. Dlatego efektywność operacyjna rośnie znacząco.

Algorytmy uczenia maszynowego integrują się z IoT. Firmy zbierają dane w czasie rzeczywistym. Ponadto modele ewoluują z nowymi informacjami. W efekcie precyzja przewidywań wzrasta. Pracownicy skupiają się na prewencji. Dlatego narzędzie to staje się niezbędne w nowoczesnym przemyśle.

Algorytmy regresji analizują trendy w danych operacyjnych.

Algorytmy regresji są popularne w predykcyjnym utrzymaniu ruchu. Dlatego firmy stosują je do prognozowania zużycia części. Systemy te modelują zależności między zmiennymi. Ponadto przewidują momenty krytyczne. Użytkownicy planują wymiany podzespołów. W efekcie koszty napraw spadają.

Studio TCS.net implementuje regresję do analizy wibracji. Program oblicza żywotność maszyn. Jednak tradycyjne metody opierają się na szacunkach. Następnie algorytmy dostosowują modele do nowych danych. To zwiększa dokładność. Dlatego zarządzanie zasobami staje się bardziej efektywne.

Regresja liniowa pomaga w optymalizacji harmonogramów. Firmy monitorują parametry jak ciśnienie. Ponadto algorytmy identyfikują korelacje. W efekcie decyzje są oparte na faktach. Pracownicy unikają niepotrzebnych interwencji. Dlatego strategia ta poprawia ciągłość produkcji.

Algorytmy klasyfikacji wykrywają typy usterek w maszynach.

Algorytmy klasyfikacji dzielą dane na kategorie. Dlatego firmy używają ich do identyfikacji rodzajów awarii. Systemy te analizują objawy jak hałas czy przegrzewanie. Ponadto przypisują problemy do konkretnych przyczyn. Użytkownicy reagują szybko. W efekcie przestoje maleją.

Studio TCS.net stosuje klasyfikację w modułach diagnostycznych. Program przetwarza sygnały z czujników. Jednak bez algorytmów diagnoza trwa dłużej. Następnie modele uczą się na przykładach. To podnosi skuteczność. Dlatego technicy działają precyzyjniej.

Klasyfikacja wspiera analizę dużych zbiorów danych. Firmy grupują usterki według wzorców. Ponadto algorytmy ewoluują z doświadczeniem. W efekcie system staje się inteligentniejszy. Pracownicy oszczędzają czas na analizach. Dlatego narzędzie to rewolucjonizuje utrzymanie ruchu.